-

Produktionsoptimierung

/

02. Mai 2018

7 Zielkriterien für Ihre Produktionsoptimierung

-

Die Fabrik der Zukunft ist smart und effizient. Ihre Produktion ist optimal ausgerichtet: weniger Kosten und Zeit bei gleichzeitig mehr Output. Doch wie funktioniert Produktionsoptimierung? An welchen Stellschrauben müssen Sie dafür drehen? Und wie können intelligente Feinplanungssysteme (APS) sinnvoll dabei unterstützen?

Verschärfter Wettbewerb, steigender Kostendruck und verändernde Kundenanforderungen zwingen Unternehmen, ihre Produktion noch stärker zu optimieren. Neben verschiedenen Zielkriterien gilt es bei der Produktionsoptimierung, gleichzeitig auch alle planungsrelevanten Ressourcen und Restriktionen in der Fertigung zu überblicken und zu steuern. Erschwerend kommt hinzu, dass Optimierungsziele häufig miteinander konkurrieren.

Für Planungsverantwortliche besteht die Herausforderung darin, einen machbaren Produktionsplan zu erstellen, der

- alle relevanten Zielkriterien einbezieht,

- deren komplexes Zusammenspiel berücksichtigt und

- diese je nach Präferenz gewichtet.

Herkömmliche Planungsmethoden wie Excel sind längst nicht mehr in der Lage, eine derart komplexe Aufgabe zu beherrschen. Abhilfe schafft eine intelligente Planungslösung: ein Advanced Planning and Scheduling (APS) System ermöglicht einen reibungslosen Auftragsdurchlauf, kurze Lieferzeiten und Kostenoptimierung. Die Kennzeichen der smarten und effizienten Fabrik von morgen.

Praxisnah: Produktionsoptimierung nach verschiedenen Zielkriterien

Je nach Branche und Unternehmen können die verschiedenen Zielkriterien zur Produktionsoptimierung eine unterschiedliche Bedeutung haben. Im Folgenden zeigen wir Ihnen 7 Zielkriterien für Ihre Produktionsoptimierung und wie Sie diese mit Hilfe eines APS-Systems perfekt für ihr Unternehmen ausrichten können.

1.) Rüstzeiten optimieren

Rüstzeiten bieten ein enormes und oft unterschätztes Einsparungspotenzial. Denn kurze Rüstzeiten geben Unternehmen kurzfristig die Möglichkeit, Produktionskapazitäten zu erhöhen und Durchlaufzeiten sowie Fertigungslosgrößen zu senken.

Die Praxis sieht häufig anders aus: Rüstvorgänge nehmen häufig viel Zeit in Anspruch, können zum Teil nur von bestimmten qualifizierten Mitarbeitern (Rüstern) ausgeführt werden und sind daher sehr kostenintensiv.

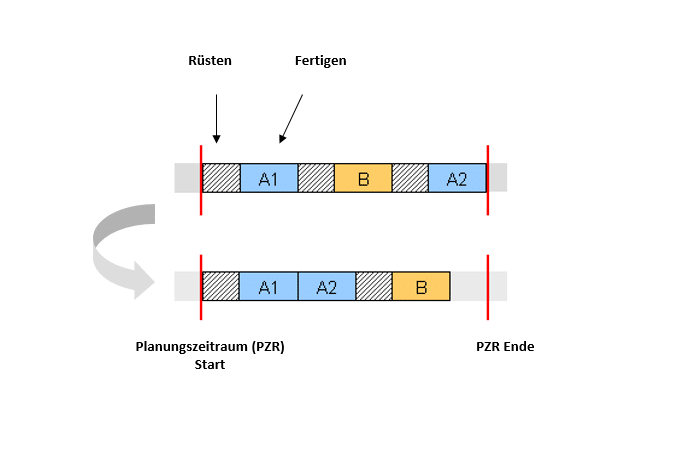

Um Rüstzeiten zu minimieren, optimiert das APS-System die Reihenfolge der zu fertigenden Aufträge und verteilt diese bestmöglich auf die vorhandenen Maschinen bzw. Anlagen (falls mehrere alternative Maschinen zur Verfügung stehen).

Für die Optimierung der Reihenfolge gruppiert das APS-System alle Aufträge so, dass diese direkt nacheinander gefertigt werden können. Ziel ist es, immer den besten Nachfolgeauftrag zu finden, der Rüstzeiten und Unterbrechungen möglichst minimiert. Dafür fasst das APS-System Aufträge mit gleichen Rüstvorgängen unter Beachtung von Restriktionen wie z.B. Schichtmodellen oder Lieferterminen kostenoptimal als Fertigungslose zusammen. Ein Fertigungslos beinhaltet dann beispielsweise alle gleichen Artikel, alle mit gleichem Werkzeug gefertigten Artikel oder Artikel mit gleichen Eigenschaften (wie z.B. Farbe, Material oder Form).

Da Maschinen unterschiedliche Rüstzeiten aufweisen können, wählt das APS-System immer die Alternative mit der kürzeren Rüstzeit. In vereinfachter Form werden bei zwei Maschinen alle Artikel mit der Farbe Rot auf Maschine 1 und alle Artikel mit der Farbe Blau auf Maschine 2 gefertigt.

Können Sie die Rüstzeit einer Maschine beispielsweise um eine Stunde verkürzen, ergibt sich bei vier Rüstvorgängen in der Woche bereits eine zusätzliche Produktionskapazität von einem halben Arbeitstag pro Woche.

Minimale Rüstzeiten können unter Umständen das Ziel der Termintreue gefährden. So lässt sich ein Auftrag schneller fertigstellen, wenn mehrere Maschinen gleichzeitig belegt werden. Im Gegenzug entsteht ein deutlicher Mehraufwand, um anschließend alle Maschinen für die nachfolgenden Aufträge umzurüsten.

2.) Personalkosten optimieren

Eine Grundvoraussetzung für eine Optimierung der Personalkosten sind aktuelle Daten zu Qualifikationen, Kostensätzen und Arbeitszeitmodellen des Personalstammes in der Produktion. Mittels APS-System lassen sich diese wertvollen Daten einfach pflegen und die Mitarbeiter entsprechend kostenoptimal einplanen.

Im APS-System können Sie den einzelnen Mitarbeitern mit unterschiedlichen Stundensätzen verschiedene Qualifikationen bzw. Maschinenarbeitsplätze zuteilen. Über die Zuordnung von Prioritäten steuern Sie, für welche Tätigkeiten ein Produktionsmitarbeiter bevorzugt eingeplant werden soll. Bei freien Kapazitäten steht dieser auch für andere Tätigkeiten zur Verfügung, wenn die hierfür benötigten Qualifikationen entsprechend hinterlegt sind.

Die Unterteilung in Rüster und Bediener ist ein typisches Beispiel in der Fertigung. Rüster stellen dabei häufig eine Engpassressource dar und sollten aufgrund ihrer hohen Rüstqualifikation eben genau hierfür auch optimal in der Produktion eingeplant werden. Sind dennoch freie Kapazitäten verfügbar, wäre es für einen optimalen Personaleinsatzplan auch vorstellbar, einen Rüster für die Bedienung von Maschinen einzuplanen. In diesem Fall ergeben sich zwar höhere Personalkosten, dafür geht in der Fertigung keine Zeit verloren.

Mit der Optimierung der Personalkosten planen Sie alle Mitarbeiter entsprechend ihrer Arbeitszeiten und ihrer Qualifikationen in der Produktion ein. Sie erkennen Überlast oder Engpässe bereits im frühen Planungsstadium und optimieren so die Auslastung des vorhandenen Mitarbeiterpools.

3.) Fertigungskosten optimieren

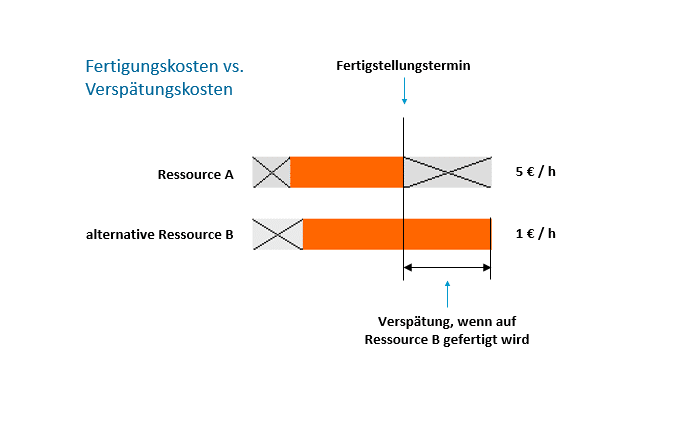

Häufig bestehen Produktionen aus verschiedenen Maschinen bzw. Arbeitsplätzen. Diese können untereinander aufgrund ihrer Leistungsparameter und Fertigungsmöglichkeiten alternativ für den zu planenden Auftragsvorrat eingesetzt werden.

Liegt die Priorität in Ihrer Produktionsplanung auf der Optimierung von Fertigungskosten, plant ein APS-System die Aufträge so auf die Ressourcen ein, dass möglichst kostengünstig produziert wird. Im Ergebnis werden Maschinen mit günstigen Kostensätzen beplant.

Bei geringeren Leistungsparametern und entsprechenden Produktionsmengen kann es durchaus zu längeren Durchlaufzeiten und damit Verspätungen kommen. Hält der Produktionsplan dabei dennoch alle Termine oder Qualitätsstandards ein, kann diese Strategie für Ihre Produktionsoptimierung durchaus passend sein.

4.) Durchlaufzeiten optimieren

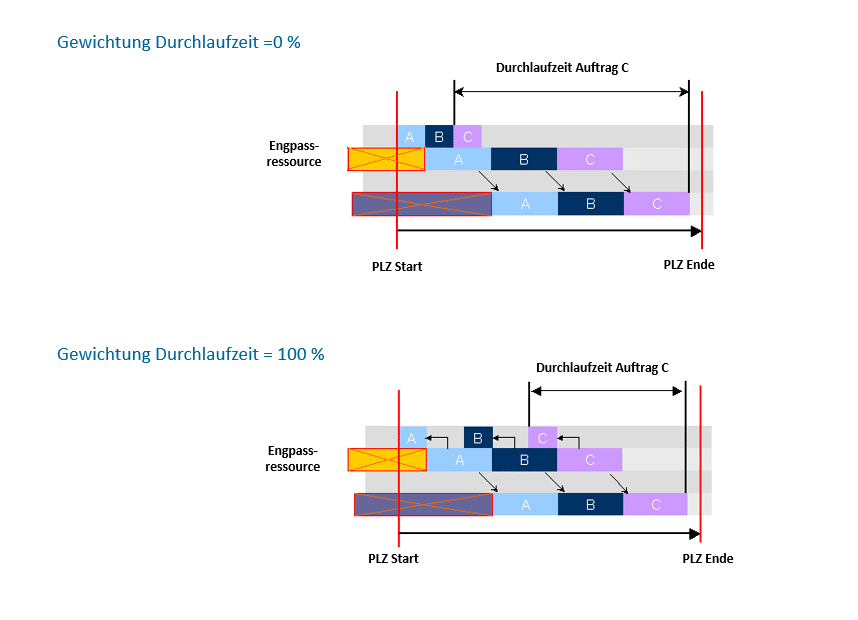

Als Durchlaufzeit (DLZ) wird die Gesamtdauer aller Bearbeitungsschritte eines Auftrages vom Start des ersten Schrittes bis zum letzten Schritt bezeichnet. Eine Optimierung der Durchlaufzeiten zielt in erster Linie darauf ab, unnötige Liegezeiten zwischen einzelnen Arbeitsgängen eines Auftrages zu minimieren und im gleichen Zeitraum entsprechend mehr Aufträge zu fertigen.

Für kürzere DLZ belegt das APS-System daher vorzugsweise schnellere Maschinen, um die einzelnen Schritte eines Auftrags zu verkürzen. Da Maschinen mit höheren Leistungsparametern in der Regel höhere Stundensätze aufweisen, steigen die Fertigungskosten an.

Um die Liegezeiten zwischen einzelnen Arbeitsschritten eines Auftrages zu minimieren, wählt das APS-System möglichst die nächst freie Maschine. Da diese Methode rüstoptimale Fertigungslose vernachlässigt, steigen gegebenenfalls die Rüstzeiten bzw. Rüstkosten an.

Zudem plant das APS-System einen Arbeitsschritt zu dem Zeitpunkt ein, an dem sich der nächste Arbeitsschritt möglichst unmittelbar anschließen kann.

5.) Kapazitätsauslastung optimieren

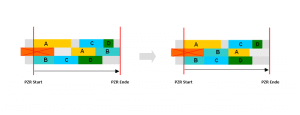

Eine optimale Kapazitätsauslastung zielt darauf ab, alle vorhandenen Ressourcen wie Personal, Maschinen oder Betriebsmittel optimal auszulasten. Dabei gilt es, kurzfristige Leerlaufzeiten zwischen den Vorgängen zu vermeiden.

Das Zielkriterium bewertet eine kurzfristige Auslastung stärker als eine langfristige Auslastung. Daher konkurriert es auch immer mit dem Zielkriterium der Kapitalbindung. Stehen gerade freie Produktionskapazitäten zur Verfügung, zieht das APS-System automatisch einen Auftrag vor, der eigentlich auf einen späteren Zeitpunkt terminiert ist. Auf diese Weise nutzen Sie die verfügbaren Ressourcen sofort optimal aus und schaffen wieder freie Kapazitäten für zukünftige Aufträge. Da Sie bei dieser Strategie zur Produktionsoptimierung bereits zu einem früheren Zeitpunkt Kapital binden, erhöhen sich unter Umständen Ihre Kapitalbindungskosten.

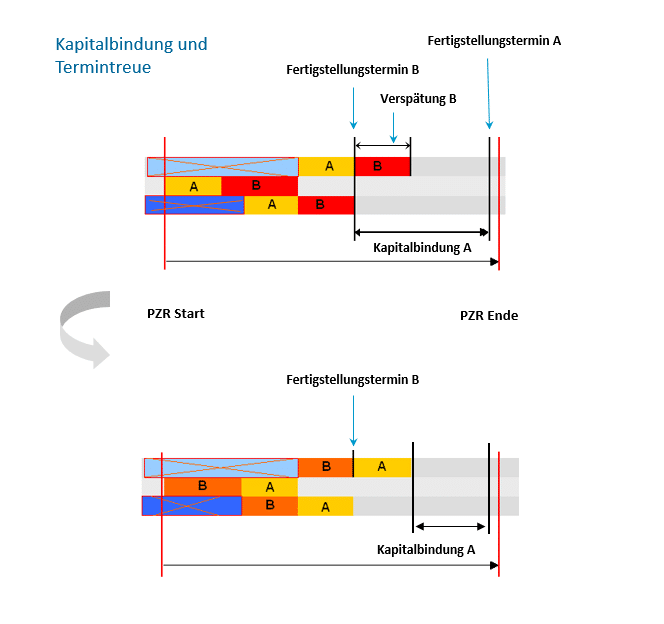

6.) Kapitalbindung optimieren

Bei Fertigungsprozessen entstehen häufig längere Liege- bzw. Lagerzeiten für Produkte, sei es durch eine ungenaue Materialdisposition bei der Beschaffung oder durch zu früh ausgelöste Fertigungsaufträge. Diese Liegezeiten rufen eine entsprechende Kapitalbindung für Rohmaterial bzw. Halb- und Fertigfabrikate hervor.

Liegt die oberste Priorität in der Produktionsplanung auf der Optimierung der Kapitalbindung, plant das APS-System die Aufträge so ein, dass möglichst keine langen Lagerzeiten zwischen dem Start der Produktion und dem Bedarfstermin anfallen. Ziel ist es, alle Aufträge möglichst nah am Liefertermin fertigzustellen und damit Bestandskosten zu minimieren oder gar zu vermeiden. Durch eine im APS-System integrierte Materialbedarfsplanung können Sie die Bestellzeitpunkte optimal für die anschließende Fertigung terminieren.

Eine optimierte Kapitalbindung geht meist mit einer verkürzten DLZ einher, ist jedoch gegenläufig zur Termintreue. Um mögliche Verspätungen zu vermeiden, kann es erforderlich sein, bereits zu einem früheren Zeitpunkt mit der Fertigung zu beginnen und damit Kapital zu binden. Andernfalls steigt das Risiko, nicht rechtzeitig liefern zu können, wenn bereits kleine Störungen zu Verspätung führen.

7.) Termintreue optimieren

Unbedingte Termintreue und genaue Aussagen zu Lieferterminen zählen mit zu den Hauptkriterien für ein modernes Produktionsunternehmen, um sich erfolgreich am Markt zu positionieren. Bei der Auswahl des Optimierungskriteriums „Termintreue“ wird in der Einplanung insbesondere darauf geachtet, die vorgegebenen Kundentermine zu halten und damit Verspätungskosten zu vermeiden.

Können Aufträge nicht termingerecht eingeplant werden, sind diese Verspätungen zeitnah ersichtlich. Eine intelligente Planungslösung (APS-System) zeigt die Ursachen für diese Verspätungen auf. Diese können interner (zu wenig Mitarbeiter oder Maschinen) oder externer Natur (unpünktliche Zulieferung von Material) sein.

Im Szenario-Modus des APS-Systems können Sie verschiedene Lösungsoptionen wie z.B. die Erhöhung der Produktionskapazität oder die Neueinstellung neuer Produktionsmitarbeiter testen und bewerten, um die für Ihre Produktionsoptimierung beste Option zu finden und umzusetzen. Damit sehen Sie heute schon, ob zu einem späteren Zeitpunkt Engpässe auftreten können. Gleichzeitig sichern Sie das Ziel der Termintreue ab, da noch ausreichend Zeit zum Reagieren bleibt.

Mit der Übergabe von Prioritäten im System erhöhen oder verringern Sie zudem die Gewichtung einzelner Aufträge. Können beispielsweise nicht alle Aufträge zu einem bestimmten Termin fertig gestellt werden, wird eine geringe Verspätung eines „unwichtigen“ Auftrages eher in Kauf genommen, wenn dadurch ein „Chefauftrag“ seinen Termin einhält.

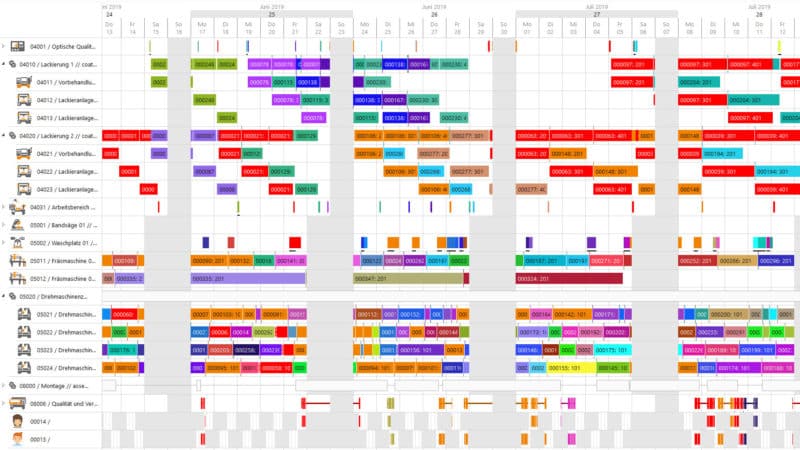

Fragen Sie sich jetzt, ob eine interaktive Planungslösung auch etwas für Ihr Unternehmen wäre? Lernen Sie die Produktionsoptimierung mit GANTTPLAN in einem unverbindlichen Einführungswebinar kennen:

Mit einem APS-System zum passenden Produktionsplan

Den „einen“ Produktplan (sozusagen die eierlegende Wollmilchsau), der für alle Unternehmen gleichermaßen funktioniert, gibt es nicht. Vielmehr basiert er auf einem Abwägen von Für und Wider der Zielkriterien. Diese sind oft gegenläufig und lassen sich somit nicht gleichzeitig in der Produktion optimieren.

Ein multikriterielles Feinplanungstool (APS-System) prüft daher alle Zielkriterien, um deren komplexes Zusammenspiel besser bewältigen zu können. Gewichten Sie die Zielkriterien anhand Ihrer Präferenzen, erhalten Sie den für Ihr Unternehmen passenden Produktionsplan. Ein APS-System stellt Ihnen dafür alle relevanten Informationen zur Verfügung.

Melden Sie sich jetzt zu unserem kostenlosen Webinar an und erfahren Sie, wie Sie mit unserer multikriteriellen Planungslösung GANTTPLAN alle 7 Zielkriterien für ihre Produktionsoptimierung einstellen können.

verwendete Abkürzungen:

PZR = Planungszeitraum

APS = Advanced Planning and Scheduling

DLZ = Durchlaufzeit