Integration in die smarte Fabrik

Unsere Lösungen zur vernetzten und lückenlosen Integration in die smarte Fabrik

-

Mehr erfahren

End-to-End Planungsprozess mit GANTTPLAN

Vom Kundenauftrag bis zum Shopfloor: Der End-to-End Planungsprozess integriert ERP, MES & APS für effiziente Produktion, Termintreue und optimale Kosten. Erfahren Sie, welche Rolle die Systeme im digitalen E2E-Planungsprozess spielen, wo GANTTPLAN APS wirkt und wie reibungsloser Datenaustausch gelingt.

-

Mehr erfahren

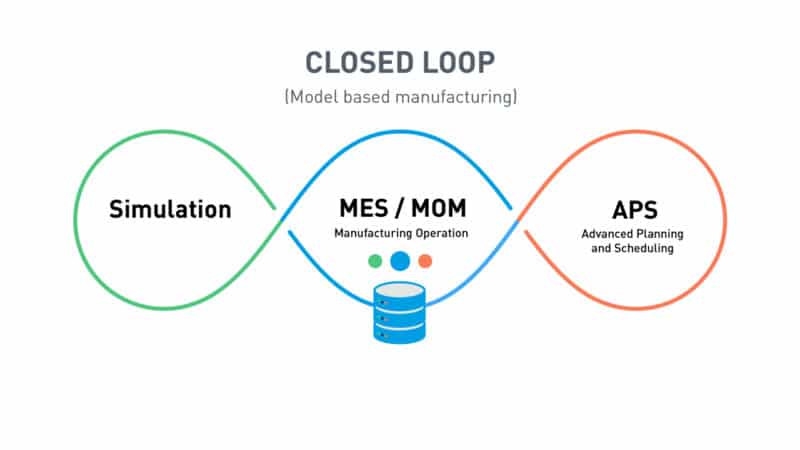

Model Based Manufacturing (Closed Loop)

Simulation, APS & MES im perfekten Zusammenspiel: Erleben Sie, wie digitale Planung, Echtzeitsteuerung und smarte Optimierung Ihre Fertigung effizienter machen. Erfahren Sie jetzt mehr über unseren Closed Loop-Ansatz und entdecken Sie neue Potenziale für Ihre Smart Factory.