-

Presse

/

17. April 2023

Alles im Loop: Die digitale Fabrik simulieren, planen und steuern

-

-

DUALIS und iTAC haben ganzheitlichen Digitalisierungsansatz zur Steigerung der Qualität, Effizienz und Flexibilität in der Fertigung entwickelt

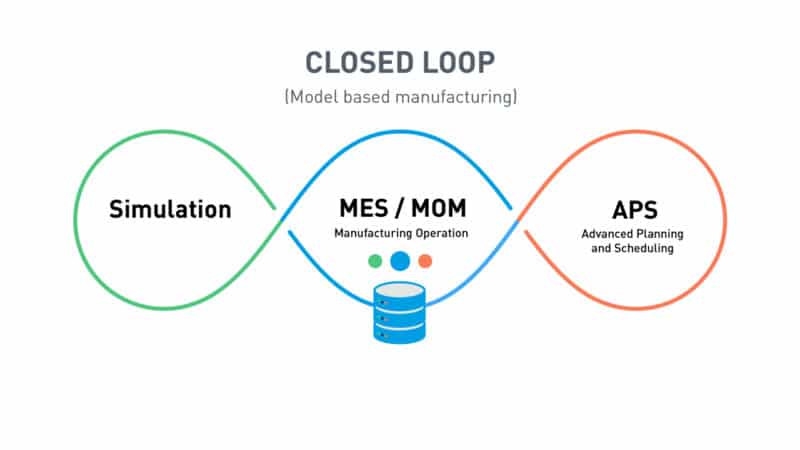

Dresden, 17. April 2023 – Die Fabrik der Zukunft ist digital und lebt von integrierten, statt isolierten Lösungen. Dabei spielen die Stärken verschiedener Hardware- und Software-Systeme zusammen. Die DUALIS GmbH IT Solution hat gemeinsam mit der iTAC Software AG einen ganzheitlichen Digitalisierungsansatz für mehr Effizienz, Flexibilität und Qualität in der Fertigung entwickelt. Gleichzeitig lassen sich damit Kosten und Risiken minimieren. In dem „Closed Loop“ findet ein kluges Zusammenspiel von 3D-Simulation, Produktionsplanung und Fertigungssteuerung statt.

Bei dem Closed Loop-Modell sind Simulation, APS und MES/MOM eng verzahnt und interagieren miteinander. So können z. B. Fertigungsprozesse durchgängig optimiert werden.

Ein Element des ganzheitlichen Digitalisierungsansatzes ist der Digitale Zwilling. Mittels der 3D-Simulationsplattform Visual Components, die von DUALIS vertrieben wird, können Anwendende Digital Twins ihrer gesamten Fertigung inklusive aller Maschinen und Anlagen erstellen sowie Material- bzw. Prozessflüsse simulieren und visualisieren oder durch die VR-Brille betrachten. Ob im Greenfield oder Brownfield: mit dem digitalen Zwilling lassen sich Anlagen, Komponenten und Abläufe vor dem Praxiseinsatz testen oder „Was-wäre-wenn“-Szenarien durchspielen. So können potenzielle Veränderungen wie beispielsweise eine veränderte Bedarfssituation oder Störungen auf das physische System besser nachvollzogen werden. Dies führt zum Beispiel zu Fehlerminimierung sowohl in der Planungs- als auch Umsetzungsphase und zur Verbesserung von Produktionsprozessen. Als digitaler Zwilling liefert die Simulation messbare und belastbare Ergebnisse.

Auf Basis dieser Simulationsergebnisse lässt sich mit dem Advanced Planning and Scheduling-System (APS) GANTTPLAN von DUALIS ein Modell zur realistischen Produktionsplanung erzeugen. Das APS betrachtet das globale, anstatt das lokale Optimum. Das bedeutet, die Planung wird bereichsübergreifend durchgeführt und die gesamte Wertschöpfungskette berücksichtigt. GANTTPLAN überprüft die Simulationsergebnisse z.B. in Bezug auf reelle Aufträge und plant gegen begrenzte Kapazitäten (Personal, Material, Fertigungshilfsmittel, Maschinen etc.).

Gleichzeitig werden die Daten aus dem digitalen Zwilling direkt in das Manufacturing Operations Management-System iTAC.MOM.Suite der iTAC Software AG übertragen. Dieses bildet die notwendige Schnittstelle zwischen Produktions- und IT-Systemen. So können relevante Daten von Anlagen und Prozessen sowie Werkzeuge und Ressourcen erfasst und verwaltet werden. Das MOM ermöglicht zum Beispiel die Überwachung der Produktionsprozesse in Echtzeit. Wenn das MOM den Ist-Zustand kennt, kann das APS die Zukunft exakt und realistisch berechnen.

Und so schließt sich der Kreis: Die realen Daten aus MOM und APS-System werden zur stetigen Optimierung der Prozessabläufe an die Simulation zurückgespielt. Veränderungen von Kennzahlen und Durchsätzen können dann betrachtet und ausgewertet werden.

„Diese ineinandergreifenden Prozesse ermöglichen beispielsweise eine Steigerung der Gesamtanlageneffektivität. Denn es entsteht ein ganzheitlicher Überblick über alle Aspekte der Produktion. Dadurch ist eine Synchronisierung über die gesamte Wertschöpfungskette möglich. Bremsklötze und Optimierungspotenziale werden sichtbar“, erklärt Heike Wilson, Geschäftsführerin der DUALIS GmbH IT Solution.

Martin Heinz, Vorstandsmitglied der iTAC Software AG und Managing Director bei der DUALIS GmbH IT Solution, sagt: „Durch den Closed Loop-Ansatz können Unternehmen die zukünftigen Anforderungen an eine durchgängig digitale Prozesskette erfüllen – und dabei den Gesamtprozess sicher und stabil halten. So treiben sie die digitale Transformation in der Fertigung voran, bei gleichzeitig gesteigerter Produktivität und Effizienz.“

Auf der HANNOVER MESSE (Halle 15, Stand E34) zeigen DUALIS und iTAC diesen ganzheitlichen Digitalisierungsansatz sowie weitere Lösungen zur Produktionsplanung, -steuerung und -optimierung.

Mehr zum ganzheitlichen Digitalisierungsansatz erfahren Sie auf unserer Produktseite.