-

APS-Software

/

26. Mai 2020

4 Vorurteile gegenüber einem APS-System – wir räumen auf

-

Moderne Industrie 4.0-Anwendungen sind aus der smarten Fabrik nicht mehr wegzudenken. So bietet der Markt immer mehr nützliche Tools, die das Ziel verfolgen, alle Produktionsprozesse zu optimieren und sinnvoll miteinander zu vernetzen. Dennoch wird intelligente Software-Unterstützung häufig kritisch beäugt und hat zuweilen mit vielen Vorurteilen zu kämpfen. Das gilt auch für Advanced Planning and Scheduling (APS)-Systeme. Wir haben die größten Vorurteile gegenüber einem APS-System zusammengetragen und widerlegen diese.

Mit steigender Variantenvielfalt und zunehmender Digitalisierung in der Produktionslandschaft gelangt jeder noch so erfahrende Planer irgendwann an seine Grenzen. Denn herkömmliche Planungsmethoden wie Excel sind längst nicht mehr in der Lage, derart komplexe Aufgaben zu beherrschen. Um schnell auf die sich immer schneller wandelnden Kundenbedürfnisse reagieren zu können, bedarf es früher oder später der Unterstützung durch geeignete Software-Lösungen.

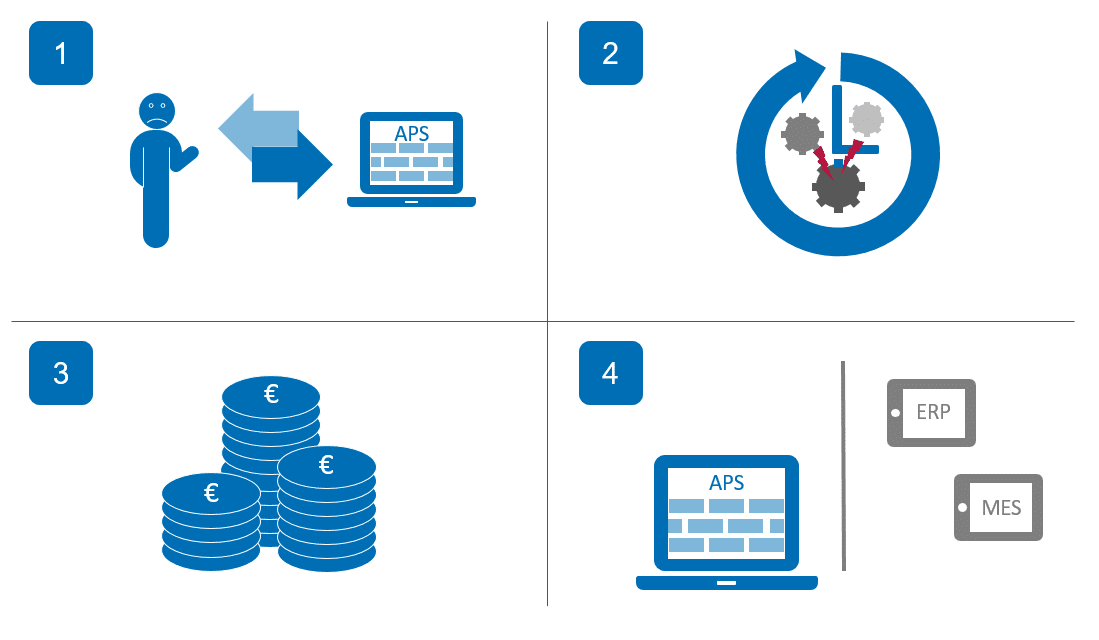

Kommt dann ein APS-System ins Spiel, macht sich bei der/m ein oder anderen Planer:in schnell die Angst breit, ersetzbar und fremdbestimmt von einem maschinellen Algorithmus zu sein. Dieser Effekt wird noch verstärkt, wenn nur das Management den Wunsch nach einer Software-Unterstützung hegt.

Vorurteil 1: Ein APS-System ersetzt die Produktionsplaner

Dass diese Ängste und Befürchtungen ernst zu nehmen und auch nicht ganz unbegründet sind, bestätigt eine Studie des Instituts für Arbeitsmarkt- und Berufsforschung (Stand 2018). Danach könnte bei etwa 25 Prozent der Arbeitnehmer:innen ein Anteil von bis zu 70 Prozent der bisherigen Tätigkeit von Maschinen übernommen werden. Allerdings müssen diese weiterhin überwacht und gesteuert werden. Damit ändert sich zwar die Tätigkeit der Arbeitnehmer, der Arbeitsplatz an sich fällt aber nicht weg. Der Mensch bleibt sowohl die gestaltende und entscheidende Autorität als auch der Erfahrungsträger. Seine Rolle im Arbeitsprozess wird dann durch smarte Werkzeuge und Assistenzsysteme aufgewertet.

Um Vorurteile und Ängste abzubauen, kommt es also umso mehr darauf an, Planer:innen so früh wie möglich einzubeziehen. Dies sollte bereits im Rahmen der ersten Überlegungen und der Suche nach einem passenden APS-System bzw. APS-Anbieter erfolgen. Schließlich gilt es, die langjährige Erfahrung der Produktionsplaner im System abzubilden und zu systematisieren. Denn die Software kann nur dann einen verlässlichen Produktionsplan erstellen, wenn sie richtig „gefüttert“ wird.

Unsere Erfahrungen aus über 500 erfolgreich umgesetzten Projekten in über 30 Jahren zeigen, dass keines unserer Kundenunternehmen nach der APS-Einführung auf seine Planer verzichtet. Eher im Gegenteil: nach dem anfänglichen Fremdeln erleben Planer die Software als ideales Werkzeug zur Überwachung der Planungsvorgänge. Man könnte fast meinen, dass sich die Planer oft erst auf den zweiten Blick in ein APS-System verlieben. Einmal im Einsatz, möchte niemand nicht mehr darauf verzichten. Das bestätigen uns immer wieder unsere Kunden.

Das APS-System findet und analysiert Problemstellungen bereits in einem frühen Stadium und bietet umgehend Lösungsvorschläge, bevor daraus ein echtes Problem entstehen kann. Planer:innen haben dabei immer die Möglichkeit, manuell einzugreifen und den Produktionsplan anzupassen. Er kann sich dadurch seiner eigentlichen Aufgabe widmen: nämlich einen möglichst optimalen und reibungslosen Produktionsablauf zu organisieren.

Damit wäre das 1. Vorurteil gegen APS-Systeme wohl widerlegt: Ein APS-System zielt nicht darauf ab, das Know-how der Produktionsplaner zu ersetzen. Vielmehr unterstützt es die Planer bei ihrer täglichen und immer komplexer werdenden Arbeit. Planer und APS-System bilden dabei eine perfekte Symbiose.

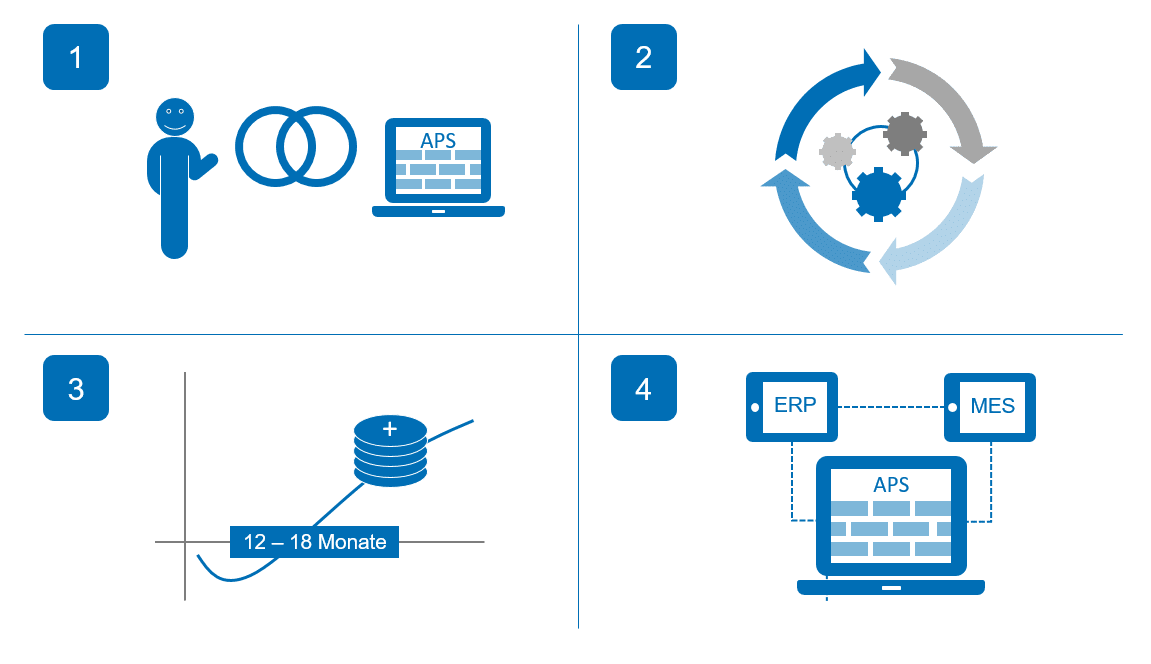

Vorurteil 2: Die Einführung eines APS-System ist kompliziert und dauert lange

Ein APS-System ist keine Standard-Software, bei der man einfach nur die Lizenz erwirbt, die Software installiert und sofort loslegen kann. Damit ein APS-System sein volles Potenzial entfalten kann, sollte es in die bestehende Systemlandschaft integriert werden. Oftmals müssen dabei auch die bereits laufenden Prozesse auf die neue Software angepasst oder gar hinterfragt werden. Das hat dann meist zur Folge, dass die Mitarbeiter:innen neue Arbeitsabläufe erlernen müssen.

Wie komplex eine Systemeinführung letztendlich ist und wie lange es dauert, bis ein reibungsloser Ablauf aller Produktionsprozesse steht, hängt von verschiedenen Faktoren wie Ausbaustufe der Software, vorhandener Datenqualität und Manpower ab. Erfahren Sie mehr in unserem Blogbeitrag „Wie lange dauert die Einführung eines APS-Systems?“

Gemäß unseren langjährigen Erfahrungen aus der Praxis dauert eine Systemeinführung in der Regel zwischen 6 und 12 Monaten.

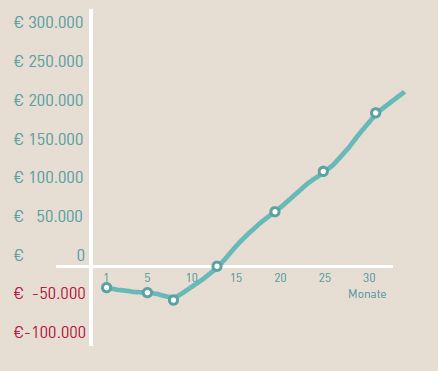

Vorurteil 3: Ein APS-System ist teuer

Wie bei jedem Software-Projekt entstehen auch bei der Einführung eines APS-Systems Kosten, die nicht unterschätzt werden dürfen. Wie hoch diese Kosten letztendlich ausfallen, lässt sich nicht pauschalisieren, denn sie hängen direkt von den bereits genannten Faktoren für eine Systemeinführung ab: Welche Ausbaustufe kommt in Frage? Wie steht es um die Qualität der vorhandenen Daten? Ist bereits ein MES- und/oder ERP-System im Einsatz? Werden genügend Ressourcen für das Projekt zur Verfügung gestellt? Sind individuelle Entwicklungen erforderlich? Wie viele Mitarbeiter werden die Software nutzen? Wie aufwendig ist die Einarbeitung der Hauptnutzer der Software?

Als Daumengröße gilt: 1 Projektkosten : 1,5 Lizenzkosten.

Unsere langjährigen Projekterfahrungen zeigen, dass sich ein APS-System bei Gesamteinsparungen von 4-8% pro Jahr im Durchschnitt bereits nach 12 bis 18 Monaten rentiert.

Eine primäre ROI-Betrachtung ermöglicht Ihnen einen ersten, einfachen Plausibilitäts-Check. Unser Whitepaper zeigt Ihnen,

- wie Sie den ROI für die Einführung eines APS-Systems berechnen

- welche Daten Sie für ein APS-System benötigen und

- ob sich der Einsatz eines APS-Systems für Ihr Unternehmen lohnt

Die weiterführende, detaillierte ROI-Analyse gibt Ihnen Aufschluss darüber, wie lange es dauert, bis sich die Investition in eine Software-gestützte Produktionsplanung für Ihr Unternehmen lohnt.

Bei einer reinen Kostenbetrachtung bleiben weiche Erfolgsfaktoren allerdings vollkommen unberücksichtigt. So sorgt ein APS-System beispielsweise ganz nebenbei auch für mehr Transparenz in den Prozessabläufen, für qualitativ hochwertigere Daten und eine schnellere Reaktionsgeschwindigkeit bei unvorhergesehenen Ereignissen wie z.B. beim Eingang eines Eilauftrages. Diese positiven Nebeneffekte sollten ebenfalls in die Erwägungen einbezogen werden, auch wenn sie sich zu Beginn eines Projektes kaum in konkrete Zahlen umrechnen lassen. Sie sind nur ein weiteres Indiz dafür, dass sich der Aufwand, ein APS-System einzuführen, mehr als lohnt.

Vorurteil 4: Ein APS-System ist eine Stand-alone-Lösung

APS-Systeme bilden die reale Produktionsumgebung nach und spielen alle möglichen Zeitpläne durch. Dafür benötigen Sie exakte und aktuelle Stammdaten. Sie sind also in hohem Maße von einer soliden Datenbasis abhängig. Ohne diese Daten kann ein APS-System keine genaue Simulation und Planung durchführen.

Hier kommt ein ERP-System ins Spiel, denn es stellt alle notwendigen Stammdaten wie Auftragsdaten, Liefertermine der Kunden, Lagerbestände der Rohmaterialien, Maschinen- und Personalkosten für die Simulation der Produktionsumgebung zur Verfügung. Wie ERP- und APS-System im Zusammenspiel mehr bewirken als eine alleinstehende Lösung, zeigt das Beispiel des Spezialisten für medizinische Präzisionsinstrumente EPflex. Das Unternehmen ist dank des Software-Duos heute in der Lage, bis zu 500 Aufträge mit zwei bis drei Millionen Teilen pro Monat zu bearbeiten und konnte zudem seine Lieferfähigkeit um 20% steigern.

Aber aller guten Dinge sind drei. Während also das ERP-System die Geschäftsprozesse abbildet und das APS-System für die Feinplanung verantwortlich ist, steuert und kontrolliert das MES die Produktion in Echtzeit. Das betrifft alle Prozesse, die eine zeitnahe Auswirkung auf den Produktionsprozess haben. Dazu zählen unter anderem die Maschinendatenerfassung (MDE) und Betriebsdatenerfassung (BDE). Je besser und schneller diese Daten erfasst und in die angeschlossenen Systeme übermittelt werden (d.h. in kurzen Intervallen), desto genauer und zielführender lässt es sich planen.

Durch den cleveren Einsatz des Software-Dreigestirns ERP, MES und APS lassen sich zuverlässige Vorhersagen in den zunehmend komplexen und von Big Data bestimmten Produktionsabläufen generieren und so die gesamte Lieferkette optimieren. Wie auch das Software-Trio perfekt harmoniert, zeigt unser Kundenprojekt mit der SCIIL AG. Gemeinsam mit unserem Partner und MES-Experten SCIIL AG wurde eine Industrie 4.0-Lösung entwickelt, welche die zuvor autarken Fertigungsprozesse bei einem global tätigen Automobilzulieferer sinnvoll vernetzt und planbar macht. Das Unternehmen kann nun thermische Prozesse rüstoptimiert planen und Fertigungsprozesse sowohl als Linien- als auch Werkstattfertigung realisieren.

Unsere Erkenntnis: APS-Systeme sind eine clevere Ergänzung mit guten Absichten

Wie bei jeder neuen Software-Lösung, die es sinnvoll zu integrieren gilt, haben auch APS-Systeme mit dem ein oder anderen Vorurteil zu kämpfen. Diese sind auf den ersten Blick durchaus nachvollziehbar, aber bei näherem Betrachten schlichtweg nicht haltbar.

Ein APS-System ist kein Schreckgespenst. Vielmehr fungiert es als nützliches Werkzeug für Ihre Produktionsfeinplanung. Und hat ganz nebenbei noch die attraktive Nebenwirkung, Ihre Produktion zu optimieren. Der perfekte Partner für die Einführung eines APS-Systems hilft Ihnen, die Vorurteile abzubauen und in folgende Vorteile umzuwandeln:

- Ein APS-System unterstützt den Planer in seiner täglichen Arbeit.

- Ein APS-System ist bei perfekten Rahmenbedingen einfach zu implementierten

- Ein APS-System amortisiert sich schon nach kurzer Zeit.

- Ein APS-System lässt sich nahtlos in bestehende ERP- und MES-Systeme integrieren.

Machen Sie nun den nächsten Schritt und nehmen Sie gern Kontakt zu uns auf. Wir gehen mit Ihnen gemeinsam alle Möglichkeiten durch, wie Ihr Unternehmen schnell, effektiv und zukunftsweisend vom Einsatz eines APS-System profitieren kann. Alternativ können Sie GANTTPLAN auch ganz unverbindlich in einer unserer regelmäßigen Live-Präsentationen kennenlernen:

Dank unserem Erfahrungsschatz aus über 300 Projekten und einem breit aufgestellten Partner-Netzwerk verhelfen unsere Lösungen Unternehmen verschiedener Branchen zu höherer Wettbewerbsfähigkeit und verschaffen ihnen den entscheidenden Vorsprung im Zuge der Digitalen Transformation.

Sie suchen Informationen speziell für eine bestimmte Branche oder Ihren unternehmensspezifischen Einsatzbereich? Gern senden wir Ihnen auf Wunsch gern passende Produktflyer, Success Stories oder weitere Produktinformationen zu. Bitte nutzen Sie dafür unser Anfrageformular für Infomaterial:

Dieser Blogbeitrag zu den 4 häufigsten Vorurteilen gegenüber einem APS-System wurde 2018 veröffentlicht und zuletzt Anfang 2022 aktualisiert.